Jakie technologie zwiększą efektywność produkcji w przemyśle 4.0?

W erze Przemysłu 4.0, technologie takie jak Internet Rzeczy (IoT), sztuczna inteligencja (AI) oraz analiza danych odgrywają kluczową rolę w zwiększaniu efektywności produkcji. Dzięki nim możliwe jest monitorowanie i optymalizacja procesów produkcyjnych w czasie rzeczywistym, co prowadzi do zmniejszenia kosztów, zwiększenia wydajności oraz poprawy jakości produktów. Automatyzacja i robotyzacja zakładów produkcyjnych przyczyniają się do skrócenia czasu produkcji oraz minimalizacji błędów ludzkich. Odkryj, jak te innowacyjne rozwiązania przekształcają współczesny przemysł i jakie korzyści mogą przynieść Twojej firmie.

Co to jest Przemysł 4.0 i jak wpływa na produkcję?

Przemysł 4.0, często określany jako czwarta rewolucja przemysłowa, to koncepcja obejmująca integrację nowoczesnych technologii z tradycyjnymi procesami produkcyjnymi. Jest to proces transformacji, w którym cyfryzacja odgrywa kluczową rolę, umożliwiając bardziej efektywne i zautomatyzowane działanie fabryk.

W ramach Przemysłu 4.0 kluczowe jest połączenie różnych systemów informatycznych z procesami produkcyjnymi. Dzięki temu przedsiębiorstwa mogą nie tylko zwiększyć swoją wydajność, ale również lepiej reagować na zmieniające się potrzeby rynku. Integracja ta pozwala na szybsze wprowadzanie nowych produktów oraz optymalizację istniejących procesów.

Koncepcja ta zmienia również sposób, w jaki zarządzane są zasoby ludzkie w przemyśle. Dzięki automatyzacji i cyfryzacji, pracownicy mogą skupić się na bardziej kreatywnych i wymagających zadaniach, podczas gdy powtarzalne czynności są przejmowane przez maszyny. To z kolei prowadzi do wzrostu satysfakcji zawodowej i lepszego wykorzystania potencjału ludzkiego.

Przemysł 4.0 przyczynia się także do zwiększenia efektywności energetycznej zakładów produkcyjnych. Dzięki zaawansowanym systemom monitoringu i analizy danych, możliwe jest precyzyjne śledzenie zużycia energii oraz identyfikowanie obszarów, w których można wprowadzić oszczędności. To nie tylko obniża koszty operacyjne, ale również wspiera działania proekologiczne.

Warto również zwrócić uwagę na fakt, że Przemysł 4.0 promuje ideę produkcji zrównoważonej. Dzięki nowoczesnym technologiom możliwe jest minimalizowanie odpadów produkcyjnych oraz wykorzystywanie surowców w sposób bardziej odpowiedzialny. To nie tylko korzyść dla środowiska, ale również dla samych przedsiębiorstw, które mogą dzięki temu zyskać przewagę konkurencyjną.

Na zakończenie warto podkreślić, że Przemysł 4.0 to nie tylko technologia, ale także nowa filozofia zarządzania. Wymaga ona otwartości na zmiany oraz gotowości do ciągłego doskonalenia procesów. Firmy, które zdecydują się na wdrożenie tej koncepcji, mogą liczyć na znaczące korzyści zarówno w krótkim, jak i długim okresie.

Wykorzystanie robotyzacji w fabrykach przyszłości

Robotyzacja odgrywa kluczową rolę w transformacji przemysłowej związanej z Przemysłem 4.0. Dzięki niej możliwe jest znaczące zwiększenie wydajności oraz precyzji w produkcji. Roboty przemysłowe są zdolne do wykonywania skomplikowanych zadań z dużą dokładnością i powtarzalnością, co przekłada się na wyższą jakość produktów.

Zastosowanie robotów w fabrykach przyszłości pozwala na elastyczne dostosowywanie się do zmieniających się potrzeb rynku. Dzięki możliwościom programowania roboty mogą szybko przystosować się do produkcji nowych produktów bez konieczności długotrwałych przerw technologicznych. To znacznie skraca czas potrzebny na wdrożenie nowości rynkowych.

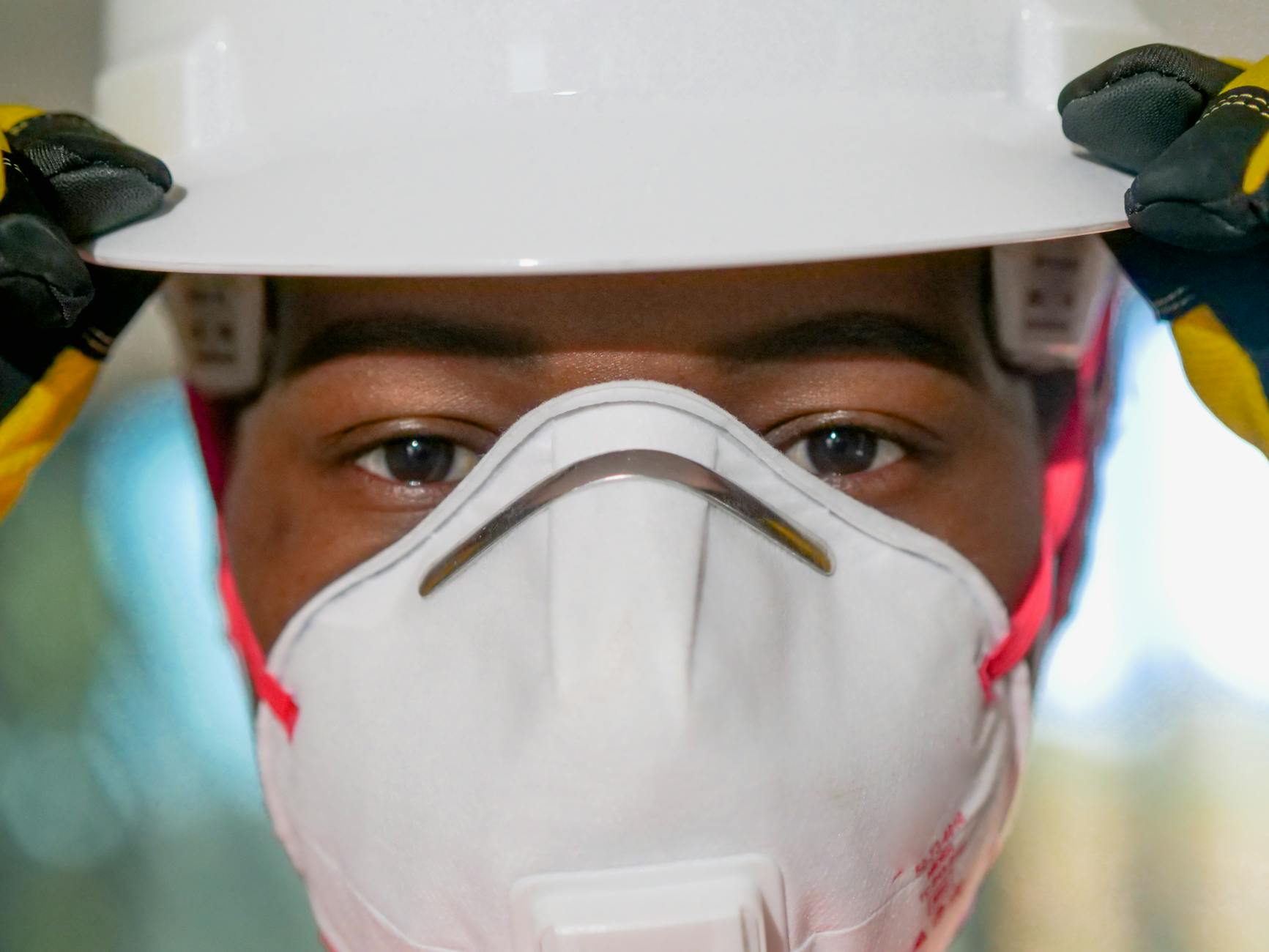

Robotyzacja przyczynia się również do poprawy bezpieczeństwa pracy. Roboty mogą przejmować niebezpieczne i trudne zadania, co zmniejsza ryzyko wypadków w miejscu pracy. Dzięki temu pracownicy mogą skupić się na mniej ryzykownych i bardziej kreatywnych zadaniach, co zwiększa ich satysfakcję zawodową.

Kolejnym atutem robotyzacji jest redukcja kosztów produkcji. Choć inwestycja w roboty przemysłowe może być początkowo kosztowna, to jednak szybko się zwraca dzięki obniżeniu kosztów operacyjnych oraz zwiększeniu efektywności produkcji. Roboty nie potrzebują przerw ani urlopów, co pozwala na ciągłą pracę linii produkcyjnych.

Należy również podkreślić, że robotyzacja sprzyja innowacyjności. Dzięki nowoczesnym technologiom roboty mogą współpracować z innymi systemami w ramach inteligentnych fabryk, co otwiera nowe możliwości w zakresie optymalizacji procesów produkcyjnych i tworzenia nowych rozwiązań technologicznych.

W perspektywie długoterminowej robotyzacja może przyczynić się do zmiany struktury zatrudnienia w przemyśle. W miarę jak coraz więcej zadań będzie przejmowanych przez maszyny, rola człowieka skupi się na projektowaniu, programowaniu i zarządzaniu nowoczesnymi systemami produkcyjnymi. To wymagać będzie nowych umiejętności i kompetencji, ale jednocześnie otworzy nowe ścieżki kariery dla pracowników.

Jakie technologie są kluczowe dla Przemysłu 4.0?

Jednym z fundamentów Przemysłu 4.0 jest Internet Rzeczy (IoT). Dzięki IoT możliwe jest łączenie urządzeń i maszyn w sieć, co pozwala na zbieranie i analizowanie danych w czasie rzeczywistym. To z kolei umożliwia optymalizację procesów produkcyjnych oraz szybsze reagowanie na awarie i przestoje.

Kolejną kluczową technologią jest analiza danych i Big Data. W erze Przemysłu 4.0 dane są jednym z najcenniejszych zasobów przedsiębiorstw. Analiza dużych zbiorów danych pozwala na identyfikację wzorców i trendów, które mogą być wykorzystane do poprawy efektywności produkcji oraz podejmowania bardziej trafnych decyzji biznesowych.

Sztuczna inteligencja (AI) to kolejny filar Przemysłu 4.0. AI umożliwia automatyzację skomplikowanych procesów decyzyjnych oraz przewidywanie przyszłych zdarzeń na podstawie analizy historycznych danych. Dzięki temu przedsiębiorstwa mogą lepiej planować swoje działania i minimalizować ryzyko.

Również technologia chmurowa odgrywa istotną rolę w nowoczesnym przemyśle. Umożliwia ona przechowywanie i przetwarzanie dużych ilości danych bez konieczności inwestowania w drogi sprzęt komputerowy. Dodatkowo, dostęp do danych z dowolnego miejsca na świecie ułatwia współpracę między różnymi działami firmy.

Kolejną technologią wspierającą Przemysł 4.0 jest druk 3D. Pozwala on na szybkie prototypowanie oraz produkcję części zamiennych bezpośrednio w zakładzie produkcyjnym. To znacznie skraca czas realizacji zamówień oraz redukuje koszty związane z transportem i magazynowaniem.

Na zakończenie warto wspomnieć o technologii blockchain, która choć kojarzona głównie z sektorem finansowym, znajduje zastosowanie także w przemyśle. Blockchain zapewnia bezpieczeństwo i transparentność transakcji oraz przepływu informacji w łańcuchu dostaw, co jest niezwykle istotne w złożonych procesach produkcyjnych.

Big Data i analiza danych w produkcji przemysłowej

Big Data stało się jednym z kluczowych elementów Przemysłu 4.0, umożliwiając firmom zdobywanie przewagi konkurencyjnej poprzez głęboką analizę dużych zbiorów danych. Dane te pochodzą z różnych źródeł – od maszyn produkcyjnych po systemy ERP – i są wykorzystywane do optymalizacji procesów oraz przewidywania przyszłych trendów.

Dzięki zaawansowanym narzędziom analitycznym możliwe jest wykrywanie wzorców oraz korelacji, które wcześniej były niedostrzegalne. Przykładowo, analiza danych może pomóc w identyfikacji przyczyn awarii maszyn lub spadków wydajności, co pozwala na szybsze reagowanie i minimalizowanie strat.

Kolejnym aspektem wykorzystania Big Data jest personalizacja produktów i usług. Dzięki dokładnej analizie preferencji klientów możliwe jest tworzenie ofert dostosowanych do indywidualnych potrzeb odbiorców, co zwiększa ich satysfakcję oraz lojalność wobec marki.

Analityka predykcyjna to kolejny obszar, w którym Big Data odgrywa istotną rolę. Dzięki niej firmy mogą przewidywać przyszłe zapotrzebowanie na swoje produkty oraz planować produkcję w sposób bardziej efektywny. To pozwala na uniknięcie nadprodukcji oraz optymalizację zapasów magazynowych.

Dane generowane przez maszyny mogą być również wykorzystywane do monitorowania ich stanu technicznego i planowania konserwacji prewencyjnej. Dzięki temu możliwe jest unikanie kosztownych przestojów oraz przedłużenie żywotności urządzeń poprzez regularne przeglądy i naprawy.

Wreszcie, warto zwrócić uwagę na aspekt bezpieczeństwa danych w kontekście Big Data. Wraz ze wzrostem ilości gromadzonych informacji rośnie również ryzyko ich utraty lub kradzieży. Dlatego niezwykle istotne jest stosowanie odpowiednich środków ochrony danych oraz przestrzeganie regulacji prawnych związanych z ich przetwarzaniem.

Automatyzacja a efektywność kosztowa – jak łączyć te dwa czynniki?

Automatyzacja procesów produkcyjnych to jedno z głównych założeń Przemysłu 4.0, które ma na celu poprawę efektywności kosztowej. Poprzez eliminację ręcznych czynności oraz minimalizację błędów ludzkich możliwe jest znaczne obniżenie kosztów operacyjnych oraz zwiększenie wydajności zakładów.

Dzięki automatyzacji możliwe jest również optymalne wykorzystanie zasobów ludzkich. Pracownicy mogą zostać skierowani do bardziej wymagających i kreatywnych zadań, podczas gdy rutynowe czynności przejmują maszyny. To nie tylko zwiększa efektywność pracy, ale także wpływa pozytywnie na morale zespołu.

Koszt wdrożenia systemów automatyzacji może być wysoki, jednak zwrot z inwestycji jest zazwyczaj szybki dzięki redukcji kosztów operacyjnych oraz zwiększeniu wydajności produkcji. Firmy decydujące się na automatyzację powinny dokładnie analizować swoje potrzeby oraz możliwości finansowe przed podjęciem decyzji o inwestycji.

Warto również pamiętać o konieczności regularnej konserwacji i aktualizacji systemów automatyzacji. Zaniedbanie tego aspektu może prowadzić do awarii oraz spadku wydajności linii produkcyjnych. Dlatego tak ważne jest planowanie działań serwisowych oraz szkolenie personelu obsługującego maszyny.

Kolejnym aspektem automatyzacji jest jej wpływ na jakość produktów. Dzięki precyzyjnemu sterowaniu maszynami możliwe jest uzyskanie wysokiej jakości wyrobów przy minimalnym udziale człowieka w procesie produkcyjnym. To przekłada się na większe zadowolenie klientów oraz pozytywny wizerunek marki.

Zastosowanie automatyzacji wiąże się również z koniecznością zmiany podejścia do zarządzania zasobami ludzkimi. W miarę jak coraz więcej zadań będzie przejmowanych przez maszyny, konieczne będzie inwestowanie w rozwój kompetencji pracowników oraz adaptacja do nowych realiów rynku pracy.

Wykorzystanie sztucznej inteligencji w procesach produkcyjnych

Sztuczna inteligencja (AI) to jedna z najbardziej obiecujących technologii wspierających rozwój Przemysłu 4.0. Jej zastosowanie pozwala na automatyzację skomplikowanych procesów decyzyjnych, co przekłada się na zwiększenie efektywności i elastyczności produkcji.

Dzięki AI możliwe jest przewidywanie awarii maszyn oraz planowanie konserwacji prewencyjnej na podstawie analizy danych historycznych. To pozwala uniknąć kosztownych przestojów oraz przedłużyć żywotność urządzeń poprzez regularne przeglądy i naprawy.

Sztuczna inteligencja znajduje również zastosowanie w optymalizacji procesów logistycznych i zarządzaniu łańcuchem dostaw. Dzięki zaawansowanym algorytmom możliwe jest planowanie tras transportowych oraz zarządzanie zapasami magazynowymi w sposób bardziej efektywny niż dotychczas.

Kolejnym obszarem wykorzystania AI jest personalizacja produktów i usług. Analiza preferencji klientów pozwala na tworzenie ofert dostosowanych do indywidualnych potrzeb odbiorców, co zwiększa ich satysfakcję oraz lojalność wobec marki.

Sztuczna inteligencja może być również wykorzystywana do analizy jakości produktów oraz identyfikacji wad produkcyjnych jeszcze przed opuszczeniem fabryki przez gotowy wyrób. Dzięki temu możliwe jest minimalizowanie strat związanych z reklamacjami oraz poprawa jakości oferowanych produktów.

Należy jednak pamiętać o wyzwaniach związanych z implementacją AI w przemyśle, takich jak potrzeba dostosowania infrastruktury IT czy rozwój kompetencji pracowników obsługujących nowe technologie. Pomimo tych trudności sztuczna inteligencja ma ogromny potencjał transformacyjny dla całego sektora przemysłowego.

Przemiany w zarządzaniu produkcją i monitoringu procesów

Przemysł 4.0 wymusza zmiany w podejściu do zarządzania produkcją oraz monitoringu procesów przemysłowych. Wprowadzenie nowoczesnych technologii takich jak IoT czy Big Data pozwala na błyskawiczne reagowanie na zmieniające się warunki rynkowe oraz optymalizację działań operacyjnych.

Dzięki zaawansowanym systemom monitoringu możliwe jest śledzenie stanu maszyn oraz parametrów produkcji w czasie rzeczywistym. To pozwala na szybkie identyfikowanie problemów oraz podejmowanie odpowiednich działań naprawczych jeszcze zanim awaria wpłynie negatywnie na wydajność zakładu.

Zarządzanie produkcją staje się coraz bardziej zautomatyzowane dzięki zastosowaniu sztucznej inteligencji i algorytmów uczących się. AI wspiera podejmowanie decyzji dotyczących planowania produkcji czy alokacji zasobów, co przekłada się na większą efektywność i elastyczność przedsiębiorstw.

Kolejnym aspektem przemian w zarządzaniu jest integracja różnych systemów informatycznych wewnątrz firmy. Dzięki temu dane mogą być swobodnie wymieniane między działami, co ułatwia współpracę oraz koordynację działań operacyjnych.

Zastosowanie nowoczesnych technologii wiąże się również ze zmianami w podejściu do zarządzania zasobami ludzkimi. W miarę jak coraz więcej zadań będzie przejmowanych przez maszyny, rola człowieka skupi się na projektowaniu, programowaniu i zarządzaniu nowoczesnymi systemami produkcyjnymi.

Należy również pamiętać o konieczności inwestowania w rozwój kompetencji pracowników obsługujących nowe technologie oraz adaptacji do dynamicznych zmian rynkowych wynikających z implementacji Przemysłu 4.0 w przedsiębiorstwach przemysłowych.